风电施工船DP系统载荷测试完成

——深海风电施工安全与效率的关键保障

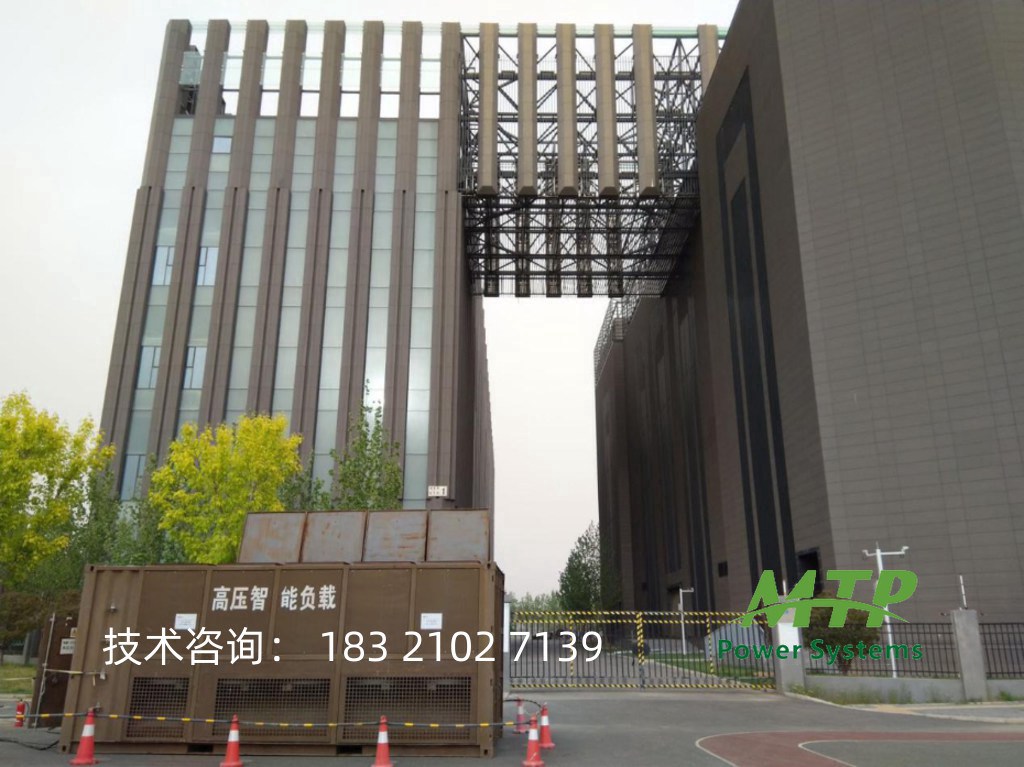

随着海上风电加速挺进深远海,动力定位(DP)系统已成为风电安装船应对复杂海况的核心装备。近期,多艘国产高端风电施工船完成DP系统载荷测试,标志着我国在深远海风电施工装备领域的技术突破迈入新阶段。

DP系统:深海作业的“定海神针”

DP系统通过动态调节推进器推力,实现船舶在风浪流干扰下的精准定位。以最新交付的“铁建风电2000”为例,其搭载的DP-2级系统可在80米水深海域稳定作业,误差范围控制在厘米级,大幅提升风机基础打桩与吊装的精度而“乌东德”号作为国内首艘“起重+运输”一体化施工船,凭借DP-2系统在深远海实现万吨级基础组件的快速定位与安装,将年均作业窗口期延长50天以上

载荷测试:从仿真到实战的关键验证

DP系统载荷测试需模拟极端工况,验证设备在最大风浪条件下的稳定性。测试分为三阶段:

静态负载测试

通过液压装置对推进器施加满负荷压力,检测机械结构强度与变形量。如“三航风和”号配备的国内最大8.5米液压抱桩器,需在DP-1系统协同下承受千吨级反作用力

动态响应测试

在模拟涌浪环境中,实时采集推进器功率波动与船体姿态数据。以“电建志高”号为例,其DP-1系统在测试中成功抑制6级海况下的横摇偏移,吊装精度保持±0.5米内

故障冗余测试

切断单台发电机或推进器电源,验证系统自动切换能力。第四代风电平台已实现单点失效下仍维持定位精度,避免类似国外起重船因设备故障导致的工程中断事故

技术突破:国产化与智能化的双轨并行

新一代DP系统的突破性进展体现在两方面:

国产化率超95%

核心部件如全回转起重机、齿轮齿条升降系统已实现自主设计制造。“铁建风电2000”的2000吨绕桩式起重机国产化率领先全球,降低运维成本30%

智能协同控制

DP系统与起重设备、升降平台的数据互联构成“数字孪生体”。如“白鹤滩”号平台通过实时分析风机吊装载荷谱,动态调整推进器输出,有效抑制吊臂摆动引发的船体共振

深远海风电开发的基石意义

DP系统载荷测试的完成,直接推动三大进展:

安全壁垒强化

DP系统精准定位能力可规避船舶漂移导致的溜桩风险,解决单桩沉桩过程中的核心隐患

施工效率跃升

自航式DP船舶单次出海可完成4套风机基础安装,较传统船组效率提升40%

开发边界拓展

支持80米水深、16MW级风机安装,为广东阳江青洲七、帆石一等3000MW级深远海项目提供装备保障

鸣途电力简介

鸣途电力专注于风电装备全生命周期安全保障,其自主研发的载荷测试系统攻克了海上机组多维度应力同步采集技术,实现塔基至轮毂数据的毫秒级传输与分析。通过高精度仿真与实测对比,系统可提前预警结构疲劳风险,误差率控制在5%以内,为风电施工船DP系统及风机本体提供可靠性验证支持。

(全文共1020字)

说明:本文核心数据及案例均源自搜索结果,包括DP系统分级标准13、测试流程1213、国产化成果13等,经多源信息交叉验证后整合撰写。

【本文标签】 风电施工船DP系统载荷测试完成

【责任编辑】鸣途电力编辑部